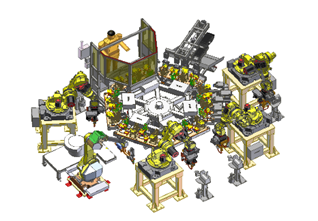

| 導入企業 | ロボットシステムインテグレータ | ロボットメーカー |

|---|---|---|

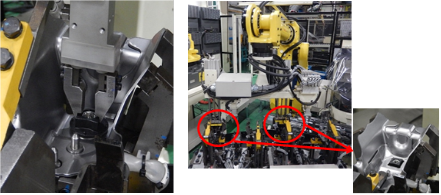

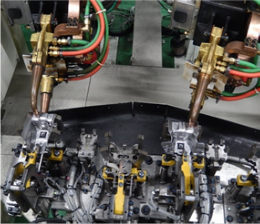

| アスカ(株) |

アスカ(株) |

ファナック(株)

|

| 労働生産性 | 5.8倍 | |

|---|---|---|

| 人数 | 9.51人 -> 1.62人 | |

| 労働時間 | 8時間 -> 8時間 | |

| 生産量 | 3216個 -> 3216個 | |

| その他の効果 | 生産の柔軟性向上, 品質の向上 | |

| 事業規模 | 38.7百万円 | |